Mit 3D-Metalldruck das Unmögliche realisieren

Für Sie realisieren wir mit unserem modernen und leistungsfähigen 3D-Equipment komplexe metallische Geometrien.

Additiv statt subtraktiv

In der Additiven Fertigung mit Metallpulver werden durch 3D-Metalldruck einbaufertige Serienteile in höchster Qualität erzeugt. Längst hat sich das werkzeuglose Fertigungsverfahren inzwischen bei neu zu konstruierenden Teilen grundsätzlich als Alternative zum klassischen zerspanenden Druckverfahren entwickelt.

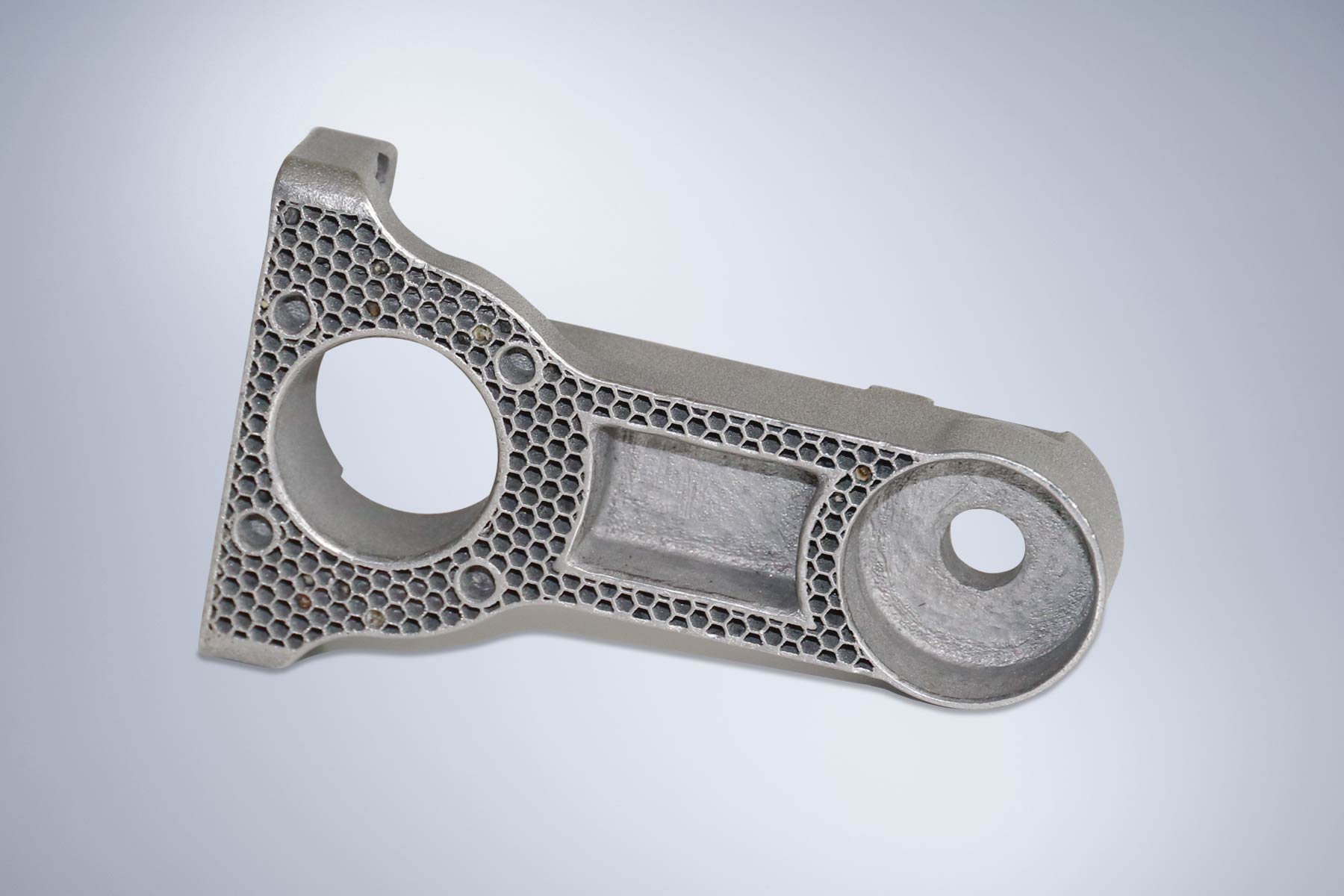

Ein großer Vorteil der Teileproduktion liegt dabei in der konstruktiven Herangehensweise und den Möglichkeiten, komplexe Geometrien ohne Werkzeugkosten schnell und wirtschaftlich zu fertigen. Heute realisieren wir für Sie im 3D-Druck Bauteile oder Produkte, die mit subtraktiven Verfahren gar nicht herzustellen sind.

Additive Fertigung

Wir entscheiden bei jedem Projekt ergebnisoffen nach der besten und wirtschaftlichsten Methode, um für Sie zu fertigen. Wir können das, weil wir alle Fertigungsprozesse im Haus haben. Seit 2018 gehört die Additive Fertigung, der 3D-Druck mit Metallpulver dazu. Moderne, leistungsfähige Maschinen ergänzen selbstverständlich unseren Maschinenpark.

Dabei bringt der 3D-Druck stets außergewöhnliche Ergebnisse hervor. Mit jedem neuen Produkt, jeder neuen Fertigungsoptimierung und jeder neuen Erfahrung ergeben sich auch wieder neue Möglichkeiten für Ihren Metalldruck. Diese schnell gewachsene, reiche Expertise bringen wir für Sie ein – in der Fertigung, aber auch schon in der konstruktiven Phase. Unsere kurzen Wege im Haus unterstützen Ihre Time-to-Market-Pläne.

Komplexe Metallbauteile durch 3D-Metalldruck

Bei kleinen filigranen, gewichtsoptimierten Strukturen, individuell geformten Freiformflächen oder hochkomplexen Geometrien, wenn herkömmliche Druckverfahren an ihre Grenzen geraten, kombiniert der 3D-Metalldruck perfekt die Flexibilität im Design mit den Eigenschaften von Metall.

Just-in-time durch unser Metalldruckverfahren

Egal, ob bei der Herstellung von Wärmetauschern und Kühlkörpern, voll funktionstüchtigen Prototypen oder im Werkzeug- und Vorrichtungsbau, der Einsatz von 3D-Metalldruck beschleunigt die Time-to-Market für Blechbauteile merklich. 3D-Metalldruck eröffnet neue Möglichkeiten für die Fertigung von Bauteilen auf Nachfrage (Just-in-Time), Ersatzteilen, Kleinserien und bei der Produktentwicklung.

State of the Art im 3D-Metalldruck

Wie überall orientieren wir uns auch im 3D-Metalldruck am Stand der Technik. Den ersten 3D-Drucker haben wir 2018 in Betrieb genommen. Ein Jahr später veranlasste uns die hohe Nachfrage, eine Maschine mit einem größeren Bauraum anzuschaffen. Unsere Laserdrucker der neuesten Generation liefern gewichtsoptimierte Metallbauteile mit komplexen Strukturen als Ganzes.

Herkömmliche Fertigungstechniken der Zerspanung und Umformung müssten dafür mit großem Aufwand Einzelteile produzieren und zusammenfügen – falls sie nicht von vornherein kapitulieren. Gedruckte Metallteile haben sich bereits weite Bereiche beispielsweise in der Luft- und Raumfahrttechnik, im Maschinen- und Werkzeugbau sowie in der Medizintechnik erobert und sind weiter auf dem Vormarsch. Nutzen auch Sie die Vorteile des additiven 3D-Metalldrucks für Ihre Produktion.

ThinKing für H.P. Kaysser

Für unsere Drucktechnologie wurden wir im Oktober 2020 als „Möglichmacher“ von der Landesagentur für Leichtbau Baden-Württemberg mit dem ThinKing Award ausgezeichnet.

Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

3D-Metalldruck – so funktioniert die fortschrittliche Technologie

Bei der Auswahl unserer 3D-Metalldrucker setzen wir vor allem auf die TruPrint-Modelle von Trumpf, weil sie sich besonders durch ihre hohe Prozessgeschwindigkeit auszeichnen. Diese neue Maschinenreihe nutzt die Laserschmelztechnik, die auch als pulverbettbasiertes Laserschmelzen oder Laser Metal Fusion bekannt ist. Gesteuert von einem vorher am Rechner entwickelten CAD-Modell wird ein wenige Hundertstel Millimeter dünner Laserstrahl über die Oberfläche des Pulverbetts geführt. Dort verflüssigt er an den Stellen, an denen sich das Werkstück aufbaut, das Metallpulver. Die Metallteilchen verschmelzen miteinander und bilden schichtweise die neuen Bauteile. Nach jedem Durchgang senkt sich das Pulverbett um Bruchteile von Millimetern nach unten. Auf die Oberfläche wird von einem innovativen Beschichtersystem eine dünne Schicht frisches Metallpulver aufgetragen. Dann kommt der Laser erneut zum Einsatz. Ist das komplette CAD-Modell abgearbeitet, entfernen wir das überschüssige Pulver und halten die fertigen Metalldruckteile in den Händen.

Flexibler Werkstoffeinsatz im

3D-Metalldruck

Für den 3D-Metalldruck ist eine große Auswahl metallischer Werkstoffe in Pulverform verfügbar. Zum Einsatz kommen vor allem Stahl, Aluminium und Titan. Der Hauptanteil unserer gedruckten Bauteile besteht zurzeit aus dem Edelstahl 316L (1.4404). Für Bauteile aus Aluminium setzen wir vorrangig die Legierung 3AlSi10Mg ein. Benötigen Sie Teile aus Werkzeugstahl, bieten wir Ihnen das Material X3NiCoMoTi18 (1.2709) an.

Die zugehörigen Datenblätter können Sie über den bereitgestellten Link downloaden. Beim 3D-Metalldruck behalten die Werkstoffe ihre mechanischen und chemischen Eigenschaften. Die mechanische und thermische Belastbarkeit ist deshalb absolut gleichwertig zu herkömmlich produzierten Bauteilen. Auf Wunsch bearbeiten wir Ihre Teile nach dem 3D-Druck durch Fräsen, Schleifen, Laserschweißen oder Oberflächenbehandlung, wie der Pulverbeschichtung weiter.

Nahezu grenzenlose Möglichkeiten im Design

Den 3D-Metalldruck setzen wir speziell für kleinere und filigrane Bauteile ein. Die Technologie erlaubt es uns, individuelle Lösungen mit unserem 3D-Metalldruckverfahren gezielt für Sie umzusetzen. Hinterschneidungen, Kühlkanäle oder komplexe Außen- und Innenkonturen lassen sich aufgrund der hohen Designfreiheit problemlos mit dem Metalldrucker herstellen. Die gedruckten Bauteile erfüllen höchste Materialanforderungen. Gerade bei anspruchsvollen Aufgaben bestechen die mit 3D-Druck gefertigten Werkstücke durch ihre Stabilität, die perfekte Dimensionierung, das geringe Gewicht und die ausgezeichnete Maßhaltigkeit.

Deshalb nutzen wir den 3D-Druck vorrangig für die Entwicklung von Prototypen und die Anfertigung von Musterteilen. Die Druckmaschinen sind hocheffizient in unseren Fertigungsprozess integriert. Die dadurch bewirkte Reduzierung von Rüstzeiten führt zur Einsparung von Zeit und Kosten. Das ermöglicht es uns, Ihnen wirtschaftlich interessante Angebote zu erstellen.

Informieren Sie sich über die Pulverwerkstoffe, die aktuell im 3D-Metalldruck verarbeitet werden.

H.P. Kaysser: Metallbearbeitung mit Präzision und Qualitätsversprechen

Wenn Sie einen kompetenten und leistungsfähigen Partner für durchdachte Lösungen in Metall wünschen, sind wir gerne für Sie da. Das können anspruchsvolle Blechbearbeitungen, 3D-Drucke genauso sein, wie komplexe Systemlösungen. Dafür fertigen wir nicht nur auf einem der modernsten Maschinenparks Europas sondern wir entwickeln und konstruieren auch mit modernsten Softwareprogrammen. Für Sie. Und mit Ihnen.

Den Vorstellungen und Wünschen unserer Kunden in Punkto 3D-Metalldruck sind kaum Grenzen gesetzt. In den letzten Jahren haben wir bei der Verwirklichung ihrer Ideen immer mehr wertvolle Erfahrungen gesammelt. Sprechen Sie uns an. Wir freuen uns darauf, gemeinsam mit Ihnen die Grenzen des Machbaren weiter nach vorne zu verschieben.

Sie erreichen uns am besten per E-Mail. Genauso freuen wir uns auf eine telefonische Kontaktaufnahme.